UHMW-PE-Rucksäcke: Wenn Weiß das neue Schwarz ist

Von Exped über Mammut bis hin zu Salewa, Deuter, Arc’teryx und Co.: Nahezu jeder große Hersteller führt inzwischen Rucksäcke aus dem hochfesten, charakteristisch weißen Material. Was alle eint: eine besondere Haptik, ein hoher Preis und das Versprechen der Ewigkeit. Verantwortlich dafür ist die verwendete UHMW-PE-Faser – „die stärkste Faser der Welt“.

Was die Faser so besonders macht

Viele kennen den Kunststoff unter der Bezeichnung Dyneema®. Ähnlich wie bei Tempo oder Zewa handelt es sich dabei jedoch lediglich um einen Markennamen. In diesem Fall für eine spezielle Form von UHMW-PE: Ultra-High Molecular Weight Polyethylene, also ultra-hochmolekulares Polyethylen.

Vereinfacht gesagt besteht UHMW-PE aus Kohlenstoff- und Wasserstoff-Atomen, die extrem lange Polymerketten bilden – deutlich länger als bei herkömmlichem Polyethylen. Und je länger die Ketten, desto stärker greifen sie ineinander, was den Kunststoff extrem reiß- und abriebfest macht. „Man kann sich das wie bei einem Seil vorstellen: Je länger und geordneter die Fasern nebeneinanderliegen, desto stabiler ist das Gesamtgewebe“, sagt Elias Wehrlin, Team Lead Packs & Bags bei Mammut. „Und diese ultralangen Ketten sorgen dafür, dass UHMW-PE trotz des geringen Gewichts eine außergewöhnlich hohe Zugfestigkeit besitzt.“

Ende der 1960er-Jahre entdeckte Albert J. Pennings, Chemiker der niederländischen Firma Dutch State Mines (DSM), die hohe Qualität dieser UHMW-PE-Filamente. In den 70er- und 80er-Jahren forschten daraufhin DSM, aber auch die amerikanische Firma Honeywell und das japanische Unternehmen Toyobo parallel am sogenannten Gelspinnverfahren. Dabei wird das Polymer in einem Lösungsmittel gelöst, durch eine Spinndüse gepresst und anschließend stark gestreckt, um die ultralangen Polymerketten zu hochfesten Fasern auszurichten. Mitte der 1980er brachte DSM den Hochleistungskunststoff erstmals in Faserform unter dem Markennamen Dyneema® auf den Markt. Kurz darauf folgten Honeywell mit Spectra®, und Toyobo mit IZANAS®.

Leichter als Wasser: Die Nutzung in rauer See

Genutzt wurde das Material vor allem für die raue See – verarbeitet in Hochleistungsseilen und Tauen für die Schifffahrt, Offshore- und Industrieanlagen. Polyethylen ist von Natur aus nämlich sehr gewichtsarm: „Es hat nur eine Dichte von etwa 0,96 g/cm³ – damit ist es deutlich leichter als viele andere Kunstfasern und fast schwimmfähig“, so Elias Wehrlin. UHMW-PE ist demnach leichter als Wasser (1,0 g/cm³), was vor allem im nassen Zustand auf hoher See praktisch ist. Gleichzeitig wiegt es rund 15 Prozent weniger als Nylon (1,14 g/cm³) und etwa 30 Prozent weniger als Polyester (1,38 g/cm³) bei gleicher Materialstärke. „In der Praxis kann das zum Beispiel bei einem Rucksack mehrere hundert Gramm Gewicht einsparen, ohne dass die Reißfestigkeit darunter leidet“, weiß Wehrlin.

15-mal stärker als Stahl

Darüber hinaus verfügt UHMW-PE über eine außergewöhnlich hohe Kantenfestigkeit: „Chemisch betrachtet besteht es aus extrem langen, linearen Polymerketten mit sehr hoher Kristallinität. Das bedeutet, dass die Moleküle besonders stark miteinander verbunden sind“, erklärt der Mammut-Experte. „Strukturell kommt hinzu, dass die Fasern bei der Herstellung stark orientiert werden: Die Ketten liegen nahezu parallel, sodass die aufgebrachte Last optimal entlang der Faser übertragen wird. Im Unterschied zu Polyamid, das mehr schwache amorphe Zonen besitzt, entstehen dadurch kaum Schwachstellen.“ Das Ergebnis: eine Kantenfestigkeit, die sechs- bis siebenmal höher ist als bei Polyamid – und das trotz des geringeren Querschnitts. Auch in puncto Zugfestigkeit liegt die Faser vorn: Sie erreicht Werte von ca. 28–38 cN/dtex (cN = Centinewton, dtex = Masse in Gramm pro 10.000 m Fadenlänge). Bezogen auf das Gewicht ist UHMW-PE damit bis zu 15-mal stärker als Stahl.

Eine weitere Besonderheit ist die sehr glatte Oberfläche, an der Farbe nur sehr schwer haftet. Viele Gewebe sind daher weiß bzw. bleiben farblos. Durch die neueren Verarbeitungen, etwa als Laminat mit Polyesteroberfläche, lassen sich zwar inzwischen auch andere Farbtöne aufbringen, doch die meisten Hersteller bleiben beim charakteristischen Weiß.

Der (erste) Einsatz im Bergsportbereich

Im Bergsport fand die Hightech-Faser, insbesondere Dyneema®, Ende der 1990er-Jahre erstmals Verwendung – zunächst als Bestandteil von Mischgeweben in vernähten Bandschlingen, als Kern von Reepschnüren oder im Gurtmaterial. Später folgten zertifizierte Dyneema®-Seile zum Bergsteigen. Entscheidend waren auch hier die unschlagbaren Eigenschaften der extrem leichten, zugfesten und zudem wasserabweisenden Faser.

Die Einschränkungen der Wunderfaser

Doch selbst die besten Hightech-Materialien haben ihre Grenzen: UHMW-PE ist nämlich eine sehr statische Faser, weshalb sie sich bei Dehnung und Temperaturbeständigkeit anders verhält als beispielsweise Nylon. „Sie dehnt sich kaum unter Last“, sagt Elias Wehrlin. „Das ist ein Vorteil für Anwendungen wie Rucksäcke, die dadurch formstabil bleiben. Für Bandschlingen im Bergsport ist die geringe Dehnung dagegen ein Nachteil, da sie kaum Energie aufnehmen können und nicht als Sturzabsorber geeignet sind.“

Hinzu kommt, dass die Faser eine vergleichsweise geringe Wärmefestigkeit von etwa 150 °C hat. Das hat Konsequenzen in der Verarbeitung: „Sie lässt sich nicht wie Nylon mit Heißschnitt oder hochtemperaturbeständigen Beschichtungen bearbeiten, sondern erfordert spezielle Fertigungstechniken“, so Wehrlin. Auch in der Praxis, etwa beim Felsklettern, müsse man auf Reibungshitze achten: Starke Seilreibung sowie den Kontakt mit offenen Flammen oder sehr hohen Temperaturen sollten Bergsteigerinnen und Bergsteiger vermeiden. Außerdem unterliegt das verarbeitete UHMW-PE wie alle Materialien Alterungsprozessen durch UV-Strahlung, welche die Polymerketten abbauen und langfristig die Festigkeit verringern können.

Unter welchen Umständen die UHMW-PE Faser trotzdem in Bandschlingen- und Seilmaterial punktet, aber auch welche Grenzen insbesondere Dyneema®-Schlingen und hyperstatische Seile haben, erläutern Bergführer Chris Semmel und der Materialexperte Björn Ernst, der lange in den Normungsgremien von UIAA, DIN und CEN tätig war, in folgenden zwei Artikeln : FAQ-Dyneema & Hochfeste Faserwerkstoffe als Bergseile

Weiß, leicht und teuer: Die neuen High-End-Rucksäcke

Der Durchbruch in der Rucksackwelt begann schließlich mit einer Laminat-Entwicklung in den 1990er-Jahren, ursprünglich für das Hochsee-Yacht-Rennen America’s Cup: Anders als zuvor in Bandschlingen oder Reepschnüren wurde UHMW-PE hier nicht gewebt, vernäht oder als Kern verarbeitet, sondern erstmals zwischen dünne Polyester- und Mylarfolien eingebettet und unter Hitze und Druck verschweißt. So entstand ein extrem leichtes, wasserdichtes und erstaunlich reißfestes Material. Das ursprünglich als Cuben Fiber bekannte Laminat wurde später von DSM übernommen und in Dyneema® Composite Fabric (DCF) umbenannt.

In der Outdoorbranche wurde DCF zunächst in den USA bekannt, etwa durch den Ultraleicht-Hersteller Hyperlite Mountain Gear, der 2010 als erste größere Marke eine gesamte Rucksacklinie mit DCF entwickelte – darunter die Modelle Windrider und Southwest. Es waren die ersten kommerziell erhältlichen Ultraleicht-Rucksäcke, die überwiegend aus dem UHMW-PE-Laminat gefertigt wurden.

In Europa war der Schweizer Hersteller Exped 2019 einer der ersten, der das Hochleistungsmaterial in Rucksäcken verarbeitete: „Die Inspiration kam klar vom DCF: leicht, robust, wasserdicht, und es schaut cool aus. Gleichzeitig war Dyneema® um 2018 und 2019 in Europa als Rucksackmaterial noch nicht verbreitet“, erklärt Marc Raillard, Head of Product Management bei Exped. Das bereits aufwendig produzierte DCF wird dabei wie folgt weiterverarbeitet: „Zuerst wird das Material klassisch vernäht, dann anschließend nochmals innen komplett getaped“, ergänzt der Produktmanager. Ein Aufwand, der den hohen Preis unter anderem erklärt. Das Modell Whiteout war das erste Exped-Modell mit diesem neuen Material.

Alternative UHMW-PE-Materialien auf dem Vormarsch

Mittlerweile haben auch die anderen Marken wie Salewa, Deuter, Mammut oder Arc’teryx ähnliche Modelle im Angebot. Viele, wie auch Exped, setzen dabei inzwischen nicht mehr auf das klassische DCF-Material: „Mit Aluula, Challenge Sailcloth und Dimension-Polyant kamen neue oder wiederentdeckte Hersteller mit interessanten neuen Stoffen auf“, so Marc Raillard. Doch damit war man bei Exped nicht vollständig zufrieden, 2022 entwickelten sie deswegen ihr eigenes Material: „In Zusammenarbeit mit einer spezialisierten taiwanesischen Weberei haben wir einen haptisch weicheren UHMW-PE-Stoff nach unseren Vorstellungen entwickelt, der noch abriebfester ist als die klassischen DCF-Laminate.“ Für das Material wird ein Gewebe aus reinen (also 100 Prozent) UHMW-PE-Fasern direkt mit dem TPU-Film laminiert, wodurch es wasserdicht und abriebfest ist sowie haptisch etwas „weicher“ als klassische Laminate wirkt.

Das Ultra™ bei Mammut & Salewa

Die Basis von Mammut (Eiger Nordwand 28) und Salewa (NXT 25L & 32L) ist wiederum das Ultra™ der Firma Challenge Sailcloth, ein Spezialist für Hochleistungsgewebe: „Sowohl das DCF als auch Ultra bestehen beide aus UHMW-PE, doch die Verarbeitung unterscheidet sich deutlich“, betont Alfred Stoppacher, Eiger & Innovation Lead bei Mammut. „Beim Ultra™ werden die UHMW-PE-Fasern zusammen mit hochfestem Polyester-Ripstop zuerst zu einem Gewebe verarbeitet und anschließend auf eine wasserdichte recycelte Polyesterfolie laminiert“, erklärt Alfred Stoppacher. Das Ergebnis: „Das Ultra-Material ist damit etwas schwerer, aber abriebfester, reißfester und wasserdichter als klassisches DCF“, so Stoppacher.

Dieser Aufbau habe gleich mehrere Vorteile, so die beiden Mammut-Mitarbeiter Stoppacher und Wehrlin. Das Material ist abriebfest, weil die Polyester-Oberfläche die glatten und sonst eher anfälligen UHMW-PE-Fasern schützt. Gleichzeitig bleibt das Material durch das Laminat formstabil, vollständig wasserdicht, UV-beständig – und lässt sich durch die Polyester-Oberfläche problemlos einfärben. Das klassische DCF wird hingegen als Laminat gefertigt, indem das UHMW-PE-Gelege in der Mitte zwischen dünnen Polyester- oder Mylarfolien eingeschlossen und verschmolzen wird. „Es handelt sich also nicht um ein klassisches Gewebe“, ergänzt Elias Wehrlin. „Zwar ist das Material ebenfalls wasserdicht und sehr leicht, doch es ist empfindlicher gegenüber Abrieb und Knicken, die Folien können reißen, und die Farboptionen sind eingeschränkt. Das Material eignet sich eher für ultraleichte Trekking-Ausrüstung.“

ALUULA Graflyte™

Wieder einen anderen Ansatz verfolgt Aluula Graflyte™, das unter anderem im Arc’teryx Alpha SL 30 verwendet wird: Es basiert wie das DCF auf einem Laminat, bei dem die UHMW-PE-Fasern jedoch mit einer dünnen V-Film-Folie (eine V-förmige Polyethylen-Folie) kombiniert und in einem molekularen Fusionsprozess ohne Klebstoff verschmolzen werden. Die Fusion macht das Material zu einer Einheit, einem Monopolymer, und ist dadurch nochmals haltbarer, weil sich Fasern und Folie nicht voneinander ablösen (delaminieren) können. Darüber hinaus sorgt die niedrige Schmelztemperatur dafür, dass sich das Material am Ende schneller und gleichmäßiger verbinden lässt, etwa beim Versiegeln von Nähten am Rucksack.

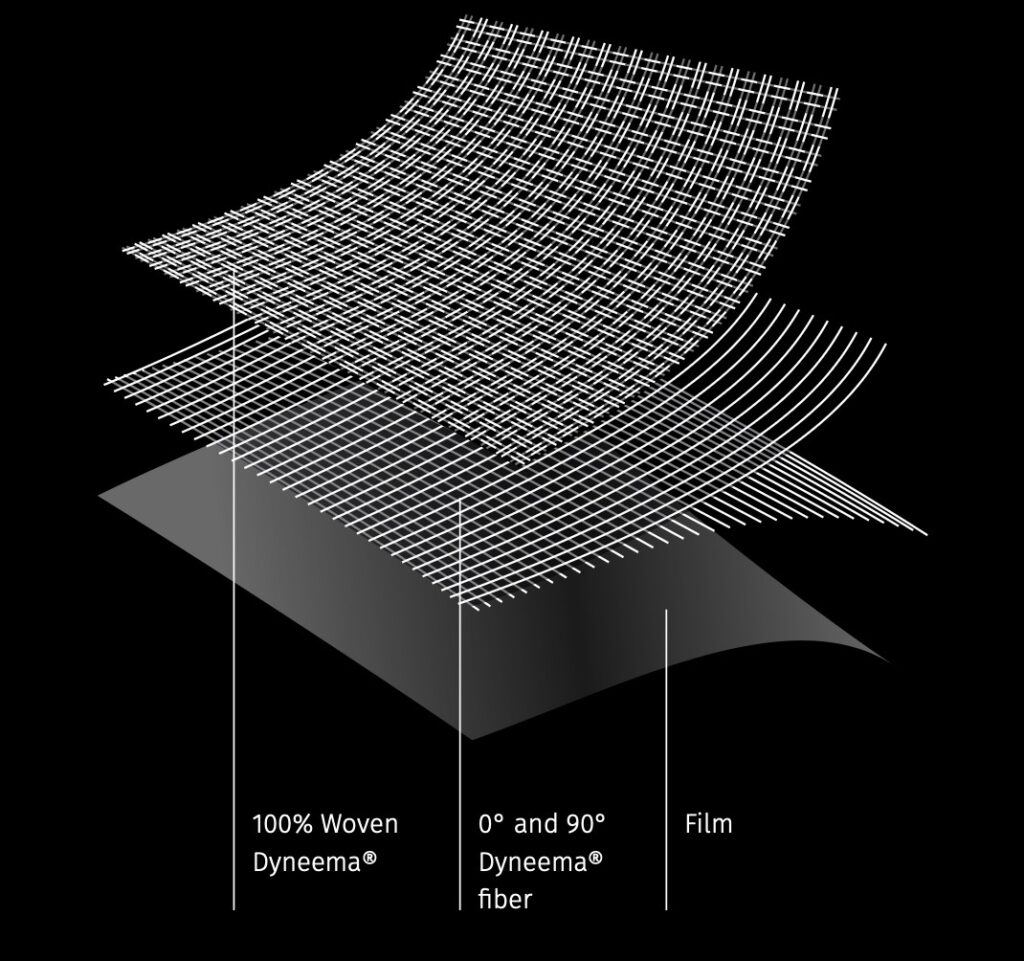

Dyneema® Woven Composite (DWC)

Auch Dyneema® hat nach zwei Jahren Forschung mit Dyneema® Woven Composite (DWC) ein neues Material entwickelt, das Hyperlite Mountain Gear in seinen aktuellen Rucksäcken erstmals einsetzt. Anders als beim klassischen DCF werden zwei Dyneema®-Gelege kombiniert und in 0°- und 90°-Ausrichtung laminiert, wodurch sich die Fasern nicht verschieben können. Darauf wird ein gewebtes Dyneema®-Außengewebe aufgebracht. Diese feste Struktur des Composites minimiert das unterwünschte Crimp (Wellen oder Biegen) der Fasern, wodurch das Material auch unter Belastung seine Form behält und sich weniger dehnt.

Fazit: Die Nachfrage steigt

Unabhängig vom Hersteller oder der Art der Verarbeitung, sei es klassisch laminiert, gewebt und anschließend laminiert oder durch einen molekularen Fusionsprozess verbunden, sind Materialien mit UHMW-PE-Fasern extrem beständig und hochwertig. Das schlägt sich natürlich im Preis nieder: Abhängig von dem verwendeten Material, der Verarbeitung und der zusätzlichen Ausstattung liegt die Preisspanne zwischen 200 und 500 Euro für einen Rucksack. Kernzielgruppe bleiben daher Alpinistinnen und Alpinisten, die vor allem leicht unterwegs sein möchten, aber dennoch hochfestes und extrem wetterfestes Material wollen. Und genau daran steigt die Nachfrage: „Ultraleichtbau ist nach wie vor ein zentrales Thema, und UHMW-PE-Stoffe bieten derzeit das beste Verhältnis von Gewicht und Festigkeit“, findet Marc Raillard von Exped, die übrigens auch ein neues Modell planen – natürlich im charakteristischen Weiß.

Faserstärken und Typen

Alle Hersteller (z. B.DSM (Dyneema®), Honeywell (Spectra®) oder Challenge Sailcloth (Ultra®)) bieten unterschiedliche Faserstärken (dtex) sowie verschiedene Typen an. Bei Dyneema® kennzeichnet beispielsweise die SK-Klassifizierung (von SK60 bis SK99) die Leistungsklasse der Faser, also deren Verhältnis von Festigkeit und Dehnung. Während SK75 oder SK78 häufig in Textilien oder Kletterausrüstung eingesetzt werden, kommen die besonders hochfesten SK99-Fasern vor allem in Hightech-Anwendungen wie Regattasegeln zum Einsatz.

Unabhängig davon beschreiben Denier (D) und Dezitex (dtex) die Masse der Faser pro Längeneinheit und damit indirekt ihre Dicke und Robustheit. Der Hersteller Challenge Sailcloth bietet zum Beispiel verschiedene Ultra™-Laminate an: So verwendet Mammut beim Eiger Nordwand 28 unterschiedliche Materialstärken: Ultra 400D an abriebintensiven Stellen, 200D als Hauptmaterial und 50D Ultra für das Lining. Das trägt auch zur höheren Preisklasse des Modells bei.