Schnittfestigkeit der neuen Bergseile

Das Thema „Schnittfestigkeit von Bergseilen“ ist nicht trivial und gleichzeitig für viele spannend. Für diejenigen Leser, die keinen Bock auf Standardabweichung, Mittelwerte und Zusammenhänge haben, versuche ich einerseits etwas „gut Lesbares“ und trotzdem für die Praxis Relevantes zu formulieren.

Damit auch die „Nerds“ auf ihre Kosten kommen, stelle ich parallel zum Fließtext in hellblauen Kästen Hintergrundinformationen, Zusammenhänge und Untersuchungsergebnisse dar. Nach dem spannenden Artikel „Seilrisse von dynamischen Kletterseilen: Das letzte ungelöste Problem?“ von Thomas Wanner im Blog von bergundsteigen wurden in Zusammenarbeit mit Edelrid und den Firmen Teufelberger/Mammut Vergleichsversuche zur Schnittfestigkeit der neuen Seilkonstruktionen durchgeführt.

Am Anfang war das Seil

Wann genau der Einsatz von Seilen im Bergsport begann, lässt sich schwer feststellen. Als Edward Whymper mit seinen Bergführern Michel Croz, Peter Taugwalder senior und junior und weiteren Gefährten 1865 das Matterhorn erstbestieg, kamen dabei bereits Hanfseile zum Einsatz. Im Abstieg ereignete sich der erste dokumentierte Seilriss des Bergsports. Dieser kostete vier Personen das Leben. Whymper sowie Vater und Sohn Taugwalder überlebten. Das Seil riss zwischen ihnen und den Seilpartnern.

Bereits 1862 wurde die Firma Mammut in Dintikon/Aargau, Schweiz, gegründet. Der Gründer Kaspar Tanner begann dort mit der Herstellung von Hanfseilen aller Art für Gewerbe und Landwirtschaft. Ein Jahr darauf gründeten Julius Edelmann und Carl Ridder 1863 die Firma Edelrid. Auch dieses Unternehmen aus Isny im Allgäu war auf die Herstellung von Seilen und Litzen spezialisiert.

1935 wurde durch den Chemiker Wallace H. Carothers der Firma DuPont die Kunstfaser „Nylon“ entdeckt. Zunächst wurde Nylon für Zahnbürstenborsten, dann als Garn für Damenstrumpfhosen verwendet. Im Zweiten Weltkrieg wurden vor allem Fallschirme aus Nylon hergestellt.

Das erste gedrehte, dynamische Bergsportseil aus Nylon wurde 1952 von Mammut entwickelt. 1953, ein Jahr später, stellte Edelrid das erste Kern-Mantel-Seil vor. Diese neue bahnbrechende Konstruktion aus mehreren gedrehten Nylon-Zwirnen im Kern und einem drumherum geflochtenen Nylon Mantel wird bis heute zur Herstellung von Bergsportseilen verwendet.

In Österreich wurde im Jahr 1953 von der Firma Teufelberger der Markenname Edelweiss angemeldet (laut Firmenrecherche), seit 1973 wurden dynamische Bergseile produziert (entsprechend Internetrecherche). Anfang der 90er-Jahre beschloss die Geschäftsleitung, sich aus der dynamischen Bergseilproduktion zurückzuziehen, und verkaufte wiederum den Brandnamen „Edelweiss“ zusammen mit den dazu gehörigen Flechtmaschinen an die Firma Beal in Frankreich.

2015 verkaufte wiederum Mammut seine gesamten Flechtmaschinen an die Firma Teufelberger, die ab 2016 erneut im Bereich der dynamischen Bergseilkonstruktion aktiv wurde. Seitdem sind es vor allem diese drei Firmen, Edelrid, Teufelberger/Mammut und Beal, die Maßstäbe in der modernen Bergseilproduktion setzen.

Bereits seit Beginn der 2000er-Jahre beschäftigt sich die Bergsport-Szene intensiver mit der Schnittfestigkeit von Bergseilen. Pit Schubert formulierte einen UIAA-Scharfkantentest, der 2002 eingeführt wurde und nach nur zwei Jahren wegen mangelnder Reliabilität wieder eingestampft werden musste.

Dieser Test verwendete beim „Normsturz“ entsprechend EN 892 eine scharfkantigere Lochplatte als Seilumlenkung als gewöhnlich. 2005 und 2006 wurden von Professor Veith Senner der TU München in Kooperation mit der DAV-Sicherheitsforschung drei Diplomarbeiten an die Studenten P. Riesch, M. Blümel und M. Bückers vergeben.

Alle drei forschten zur Mechanik von Seilrissen und führten erste Schnittfestigkeitsuntersuchungen an Felskanten und mit einem Kerbschlagpendel durch. Ziel war es, die Bruchmechanik zu analysieren und die Schnittfestigkeit von Bergseilen zu quantifizieren, um unterschiedliche Konstruktionen und Materialien vergleichen zu können.

Nachdem die Ergebnisse in der Normengruppe der CEN sowie der UIAA vor gestellt wurden, begannen die Firmen Edelrid und Mammut/Teufelberger mit weiteren Forschungsprojekten. Das Ergebnis sind die beiden besonders schnittfesten Seile „Swift Protect 8.9“ bzw. „Eagle Lite Protect 9.5“ sowie das Halb- und Zwillingsseil „Starling 8.2“ von Edelrid und das „Core Protect 9.5“ (und 8.0) von Mammut.

Stellt sich die Frage, was können diese Seile besser als herkömmliche Seile? Wie viel besser sind sie, welche Technik verwenden diese Seile dabei und ist eines der beiden schnittfester?

Horrorvorstellung Seilriss

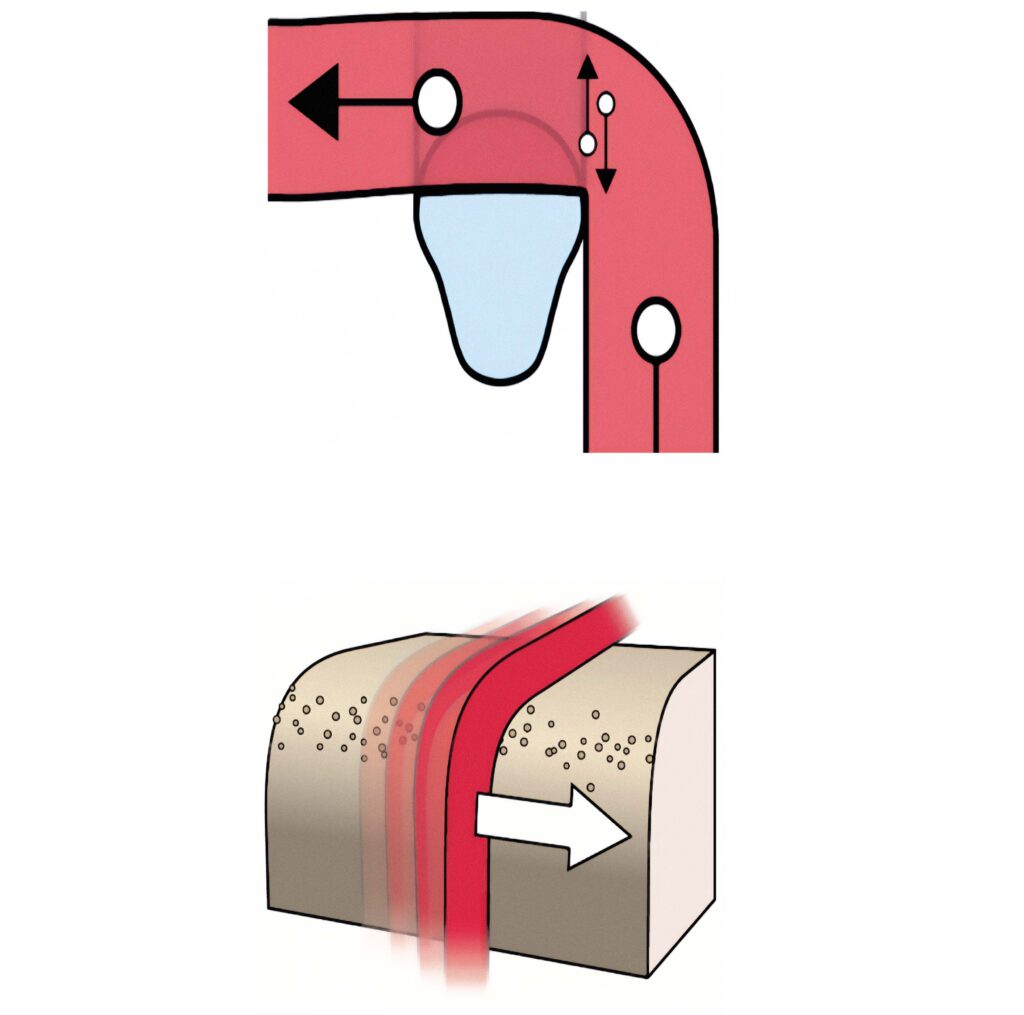

„Seile können nicht reißen“, so Pit Schubert. Dann fügte er an: „außer durch Säure (Schwefelsäure = Batteriesäure) und an scharfen Kanten oder durch Steinschlag.“ Genau diese scharfen Kanten sind es, die immer wieder zu Seilrissen führen3,5. Dabei können Seile bei seitlicher Bewegung über solch eine Kante (Schnittbelastung) wie auch bei einer Längsbewegung (Scherbelastung) durchtrennt werden (Abb. 1).

Schnell wurde klar, dass besonders seitliche Schnittbelastungen heikel sind 1, 2, 3, 5. Auch klar wurde, dass weniger der Seildurchmesser als vielmehr die Last am Seil sowie die Geometrie der Kante für einen Riss entscheidend sind 3, 6,10.

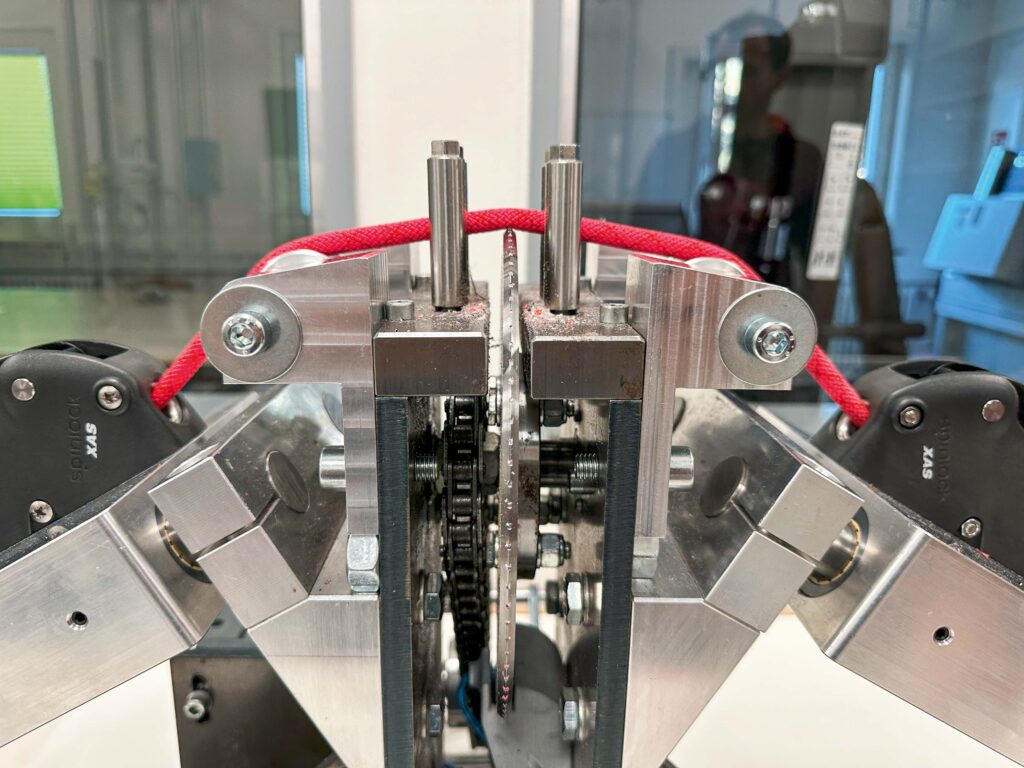

Daniel Gebel von der Firma Edelrid reichte 2020 in der UIAA-Normenkommission einen Vorschlag für eine neue Scharfkantenprüfung von Bergseilen ein. Herzstück der Prüfung ist eine speziell entwickelte Schnittmaschine, die unter Vorspannung die nötige Schnittlänge misst, bis eine Seilkonstruktion durchtrennt ist (Abb. 4).

Die Seilschneide-Maschine

Die Maschine besteht nach etlichen Vorversuchen 3 (vgl. bergundsteigen #99, Sommer 2017) gegenwärtig aus einem standardisierten Schnittrad mit Kerben, das bei definierter Drehgeschwindigkeit das belastete Seil schneidet.

Das Seil selber wird mit einer konstanten Vorspannkraft und einem festgelegten Winkel (120° bzw. 160°) über dem Rad fixiert. Gemessen wird die notwendige Schnittlänge, bis das Seil durchtrennt ist. Für unsere Vergleichsuntersuchungen verwendeten wir entsprechend dem Normenvorschlag eine Vorspannung von 1 kN (~100 kg) bei einem Seilwinkel von 120° am Schnittrad.

Kritiker meinen, diese Kraft sei zu gering. In der Praxis würden höhere Kräfte im Seil wirken, weshalb die Validität der Ergebnisse angezweifelt wird. Tatsache ist, dass bei üblichen Stürzen Kräfte von 3 bis 5 kN an der Umlenkung gemessen werden. Im Seil dürften demnach – je nach Seilabschnitt – Kräfte von 1 bis 3,5 kN wirken.

Bei dynamischen Versuchen an Felskanten, bei denen Seile durchtrennt wurden, lag an der Fallmasse eine Kraft von 1,5 kN an (Versuche bei Edelrid sowie in der Diplomarbeit von P. Riesch und M. Blümel). Bei den Versuchen von Mammut/Teufelberger lagen die Kräfte zwischen 2,2 und 3,5 kN.

Das Problem der momentanen Seilschneide-Maschine ist, dass bei zu großen Vorspannkräften die Schnittlänge dermaßen abnimmt, dass die gemessenen Werte fast nicht mehr vergleichbar sind (Schnittlängen von wenigen Millimetern). Um dennoch der Forderung nach höheren Lasten nachzukommen, haben wir bei unseren durchgeführten Messungen den Winkel von 120° auf 160° reduziert.

Somit ist die Anpresskraft des Seils auf dem Schnittrad geringer, was zu größeren Schnittlängen führen müsste. Dadurch hofften wir, auch mit höheren Vorspannungen von 1,5 und 2 kN sinnvoll messen zu können. Alternativ wäre ansonsten noch die Verwendung eines weniger aggressiven Schnittrads möglich, was jedoch mit enormen Kosten (das Schnittrad besteht aus Wolframcarbid) und erheblichem Zeitverlust durch die Anfertigung verbunden wäre.

Wir wählten daher, neben dem Messaufbau des Normenvorschlags (120° Winkel und eine Vorspannung von 1 kN), einen Winkel von 160° und Vorspannkräfte von 1 kN, 1,5 kN und 2 kN. Damit wollten wir herausfinden, ob und in welcher Form sich die Performance der Seile bei höheren Kräften verschiebt.

Was können die neuen Seile?

Zurück zu unseren Fragen. Gemeinsamkeit der beiden schnittfesten Seilkonstruktionen ist die Verwendung von Aramid-Fasern (Markenname Kevlar). Während Mammut auf einen Aramid-Zwischenmantel setzt, der locker geflochten die Kerneinlagen des Seils umschließt und dann wiederum von einem herkömmlichen Polyamidmantel umflochten ist, setzt Edelrid auf in die Mantelgarne eingelegte Aramid Fasern.

Doch das Aramid ist nicht allein für die höhere Schnittfestigkeit verantwortlich. Auch Parameter wie Mantelanteil, Fadenspannung beim Flechtvorgang, Abzugswinkel beim Flechten und weitere Firmen-Geheimnisse spielen anscheinend eine Rolle.

Denn vergleicht man ähnliche Konstruktionen mit gleichem Aramid-Anteil, erhält man unter Umständen unterschiedliche Schnittlängen. Gleichzeitig kann ein dünneres Seil mit geringerem Aramid-Anteil eine höhere Schnittfestigkeit aufweisen. Wie so oft ist es leider nicht so einfach, wie man es gerne hätte …

von Edelrid im Vergleich. Fotos: grün: Edelrid, gelb: Chris Semmel

Nylon, Kevlar und Dyneema …

Schon des Öfteren wurde über diese unterschiedlichen Fasern berichtet 2, 3, 4, 6,10. (vgl. insbersonders bergundsteigen #80 3/2012 und Bergundsteigen #100 3/2017)

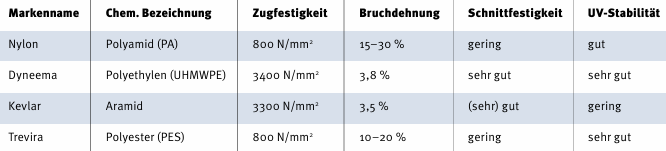

Hier in aller Kürze die Eigenschaften, Vor- und Nachteile der Fasern zusammengefasst 2:

Es wird sofort klar, dass wir einerseits sehr statische und hochfeste Fasern wie Dyneema und Kevlar kennen und andererseits Fasern, die sich dehnen können, also elastisch sind. Dadurch können diese Fasern Sturzenergie aufnehmen, weisen aber eine geringere Bruchfestigkeit auf. Möchte man eine leichte Schlinge mit hoher Festigkeit, wählt man Aramid oder UHMWPE als Werkstoff, muss man Sturzenergie auf nehmen, funktioniert nur Polyamid.

Das Problem ist also, in ein dynamisches Bergseil schnittfeste, aber auch statisch wirkende Fasern wie Kevlar oder Dyneema zu implementieren. Das funktioniert nur, wenn die statischen Fasern so im Seil liegen, dass diese „quer“ verbaut sind und sich bei Dehnung des elastischen Polyamids mit bewegen können, ohne die Elastizität des Seils maßgeblich zu beeinflussen und ohne selbst unter Last zu geraten.

Das geht zum einen im Seilmantel, wenn die Mantelfäden diagonal um den sich um bis zu 40 % dehnenden Seilkern geflochten werden. Die Mantelfäden ändern bei Dehnung des Seils demnach ihren Winkel zueinander wie eine Scherenkonstruktion. Der Ansatz von Teufelberger/Mammut ist es hingegen, einen locker eingelegten Zwischenmantel wie einen Schlauch zwischen Seilkern und Außenmantel zu konstruieren.

Die hierbei verbauten Aramid-Fasern sind an dehnbaren Polyamid-Filamente angeheftet und bilden Schlaufen. Dehnt sich das Polyamid, streckt sich das Aramid, ohne jedoch unter Last zu geraten, und wandert nach der Belastung wieder zurück in den Ausgangszustand, ohne dass das Seil „klumpt“. Das sind vereinfachte Erklärungen zu den Funktionsprinzipien dieser beiden Seilkonstruktionen. Immer wieder ist als Falschinformation zu hören, dass Dyneema besonders schnell altern würde.

Wenn, dann ist vor allem Aramid von einer erhöhten mechanischen Alterung (Biege-Wechselbelastung) sowie einer erhöhten UV-Alterung betroffen2. Auch gegenüber Säuren ist Dyneema im Gegensatz zu Nylon2 recht unempfindlich.

Dass man keine Kevlar-Bandschlingen am Markt findet, liegt vor allem an der UV-Empfindlichkeit von Aramid. Soll die Faser tragen, sollte sie durch einen Mantel geschützt sein (wie bei Reepschnüren). Dass immer mehr Hersteller von Aramid (Kevlar) zu Polyethylen (Dyneema) wechseln, hat auch damit zu tun, dass sich der Weltmarktpreis von Aramid erhöht hat. Viele ballistische Schutzausrüstungen (schusssichere Westen und Platten für gepanzerte Fahrzeuge sowie Feuer-Schutzanzüge) werden aus Aramid-Fasern hergestellt.

Unsere Versuchsreihe

Konkret haben wir sechs Seile und eine Hilfsleine getestet:

Von Teufelberger/Mammut haben wir das Einfachseil Core Protect 9,5 mm sowie das Halbseil Core Protect 8,0 mm getestet. Im Vergleich dazu von Edelrid das dreifach zertifizierte Seil Swift Protect 8,9 mm sowie das herkömmliche Swift 48 8,9 mm (ein ähnliches Seil, nur ohne Aramid-Fasern im Mantel). Zusätzlich das Eagle Lite Protect 9,5 mm sowie das Halb- und Zwillingsseil Starling Protect 8,2 mm (beide ebenfalls mit Aramid-Fasern im Mantel), außerdem wurde die Hard Line, eine 6-mm-Dyneema-Reepschnur mit Polyester-Mantel getestet.

Den vollständigen Artikel und die Versuchsreihen finden Sie im bergundsteigen #130 (Frühling 25).

Ergebnisse

Was können die neuen „Protect“- Seile?

Vergleicht man die Werte, so kann man feststellen, dass die neuen Seile zu einem herkömmlichen, vergleichbar dicken Kletterseil tatsächlich eine etwa um 50 bis 70 % höhere Schnittfestigkeit aufweisen. Ob man sich dies wünscht, muss jeder für sich selber entscheiden.

Welches Seil ist besser?

Beide Seil-Technologien, also mit Aramid-Fäden im Mantel oder mit Aramid-Zwischenmantel, zeigen beim Test einen vergleichbaren Effekt, das gilt sowohl für die Einfach- als auch für die Halbseile. Für welches Seil man sich dann entscheidet, wird von den übrigen Parametern wie der Härte und Steifigkeit des Seils, der Neigung zur Krangelbildung, dem Seilgewicht, der Normsturz-Anzahl oder von der Neigung zum Aufpelzen abhängen. Das ist wiederum vom Einsatzbereich und dem persönlichen Geschmack des Anwenders abhängig.

Das Swift besticht durch seine Langlebigkeit und ein relativ geringes Gewicht. Allerdings neigt es schnell zum Aufpelzen und ist sehr steif. Das Core Protect ist dagegen weicher, auch langlebig, dafür aber dicker und schwerer. Es besticht durch ein sehr angenehmes Handling. Die Imprägnierung ist anfangs etwas „klebrig“, was sich aber nach ein paar Einsätzen legt. Im Vergleich mit dem gleich schweren und gleich dicken Eagle Lite ist das Core Protect von Mammut schnittfester.

Der bei der Normprüfung gemessene Fangstoß hat wenig Aussagekraft über die entstehenden Kräfte bei einem typischen Klettersturz. Hier sind vor allem die Seilführung (Reibung im System) sowie die Sicherungstechnik maßgebend. Am ehesten kann die Gebrauchsdehnung als zusätzliches Kriterium betrachtet werden. Möchte man eher ein Seil, das sich beim Reinsetzen wenig oder mehr dehnt? Auch wieder Geschmackssache.

Hauptursächlich für einen harten Anprall an der Wand bei Stürzen sind jedoch das Absprungverhalten sowie Reibung im Seilverlauf und die Sicherungstechnik. Betrachtet man die Schnittwerte, wird zudem deutlich, dass nicht das Aramid allein ausschlaggebend für eine gute Schnittfestigkeit zu sein scheint.

Welche Geheimnisse bei der Seil-Produktion noch eine Relevanz haben, verraten die Hersteller nicht, Firmengeheimnis. Auf jeden Fall gibt es mit dem Test eine reliable Möglichkeit, Seilkonstruktionen zu vergleichen. Ob der Test immer genau die Praxis abbilden kann, ist eine berechtigte Frage. Doch gilt dies für alle Norm-Aufbauten und -Tests.

Jede Felskante ist anders. Und ein zweiter Versuch an ein und derselben Felskante wird durch Veränderungen an der Kante zu anderen Ergebnissen führen. Praxisversuche im realen Fels besitzen keine Reliabilität und im Vergleich mit anderen Gesteinsarten auch nur eine eingeschränkte Validität. Ein Seil mit höherer Schnittfestigkeit wird kein Garant gegen einen möglichen Seilriss sein.

Es wird lediglich die Wahrscheinlichkeit verringern! Das ist mit vielen Dingen so. Ein Helm kann auch gegen Steinschlag schützen, kein Helm nicht. Aber jeder Helm, auch ein noch so guter, wird bei einem ausreichend großen Stein oder einer ausreichend hohen Fallhöhe an seine Grenzen kommen. Genau so muss man die Wirksamkeit schnittfester Seile betrachten.

Der Helm ist im alpinen Gelände mittlerweile Standard. Ich kann mir gut vor stellen, dass das in 20 bis 30 Jahren mit schnittfesten Seilen im Bergsport ähnlich sein wird. Die vorhandenen technischen Ansätze und ein reliabler Test sind ein erster Schritt. Ob die Validität ausreicht, wer den weitere Tests und Untersuchungen hoffentlich zeigen. Persönlich halte ich den Test für geeignet, um ein „Maß“ für die Schnittfestigkeit eines Bergseils zu erhalten.

Quellen, Hintergrundinfos und Videos zum Thema:

- Untersuchung der Schnittfestigkeit von Bergseilen bei Felskontakt (Reiter, A. & Matuolis, T./Mammut, Teufelberger) bergundsteigen #109 / Winter 19–20

- Hochfeste Faserwerkstoffe als Bergseile (Ernst, B./Teufelberger) bergundsteigen #100 / Herbst 17

- Seilrisse – Hintergründe und Neuigkeiten (Semmel, C., Gebel, D./Edelrid) bergundsteigen #99 / Sommer 17

- FAQs-Dyneema (Semmel, C.) bergundsteigen #80 / Herbst 12

- Seilrisse (Hummel, C., Hellberg, F.) DAV-Online-Artikel vom 13.09.2016

- The Last Unsolved Problem of Climbing Ropes (Mammut) YouTube-Video vom 14.05.2024

- How to deal with rope failures due to sharp edges – EDELRID Knowledge Base (Edelrid) YouTube-Video vom 06.02.2025

- Cut Resistance of Ropes Part 2: EDELRID Knowledge Base (Edelrid) YouTube-Video vom 31.03.2020

- Cut Resistance of Ropes: Part 3 – EDELRID Knowledge Bases (Edelrid) YouTube-Video vom 02.02.2024

- Alpinforum 2020: Seilrisse – und was wir daraus lernen können (Semmel, C.) YouTube-Livestream-Video vom 14.11.2020